Описание технологического объекта

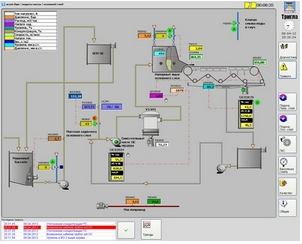

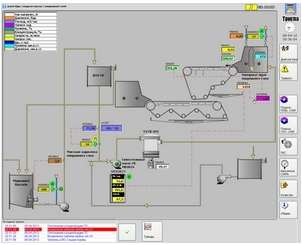

Технологическим объектом управления является часть БДМ от машинных бассейнов до наката. Система управления БДМ включает в себя следующие подсистемы и функции:

– Управление напорным ящиком основного и покровного слоев (давление, уровень, напуск)

– Управление концентрацией основного и покровного слоев;

– Управление Массне защелкой основного и покровного слоев;

– Управление уровнем под гауч и клапаном на смыв;

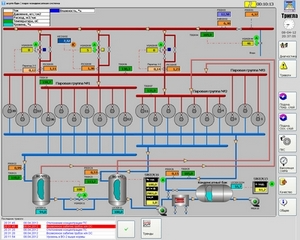

– Управление пароконденсатной системой;

– отработка режима «обрыв»;

– Управление и мониторинг параметров вакуумной системы;

– Интеграция с системой контроля качества, установленной на предприятии;

– Автоматическое управление весом бумажного полотна в машинном (MD) направлении;

– Автоматическое управление влажностью бумажного полотна;

– Измерение сухости в мокрой части БДМ;

– светло-звуковая предупредительная сигнализация;

– Управление сопло;

– Управление форматной отсечкой;

– Ведение статистики (час, смена, сутки) по основным показателям;

– Ведение графиков технологических параметров.

управление системой

Управление системой осуществляется с 4х пультов оператора (мокрая часть, прессовая часть, накат, оазис).

назначение АСУТП

Основной задачей является управление АСУТП как единой системой с учетом необходимых алгоритмов.

техническое решение

В качестве базового элемента АСУТП используется программируемый логический контроллер Siemens. Визуализация выполнена на SCADA одного из ведущих производителей. Построение системы осуществляется так, что подсистемы работают в следующих режимах:

– ручной;

– автоматический;

– каскад.

Основной шар

Стандартизация блоков и структурное построение на основе промышленных контроллеров позволит обслуживать систему персонала, прошедшего обучение. Система имеет открытую архитектуру и легко модернизируется для проведения следующих этапов работ по модернизации АСУТП. Дальнейшее наращивание системы позволит создать единую систему управления всей БДМ с единой структурой управления.

Покрывной шар

Пароконденсатная система

Результаты и эффект внедрения

Система управления БДМ позволит функционирования всех подсистем управления БДМ, как единого целого и, как следствие, существенно повысить качество выпускаемой продукции. Введение обратной связи от системы контроля качества по параметрам веса, влажности в автоматическом режиме значительно улучшит конкурентоспособность производимой продукции. Период окупаемости внедрения системы в зависимости от комплектации составит от 3 до 12 месяцев.