Система контроля качества QCS предназначена для оперативного контроля и управления параметрами бумажного полотна в процессе его производства в продольном и поперечном направлениях (масса 1м 2, влажность, зольность, толщина, прозрачность).

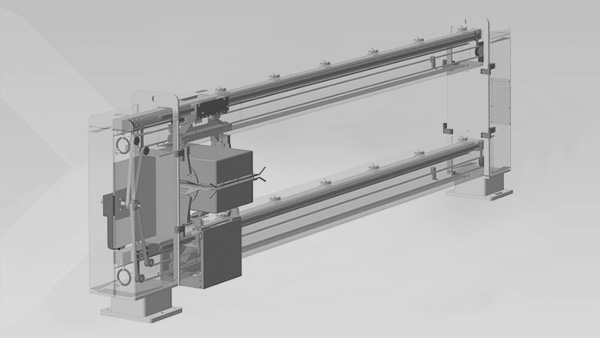

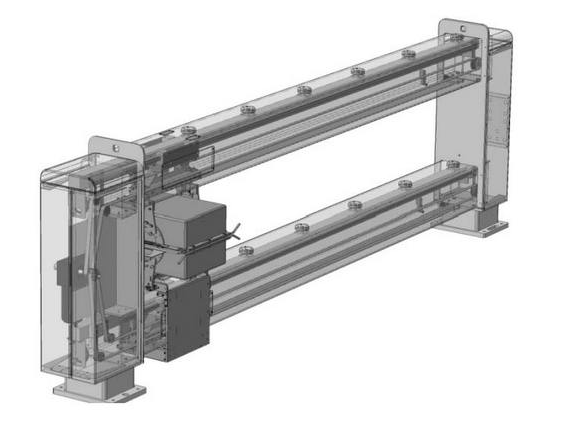

Сканирующее устройство.

В системе используется сканирующее устройство (сканер) пятого поколения с цельносварной рамы повышенной жесткости для бумажного полотна шириной до 4000 мм. Все материалы и покрытия тщательно подобраны, что позволяет работать системе в условиях высокой влажности и температуры.

Сканирующее устройство

Сканер оснащается активной системой подачи воздуха для создания избыточного давления внутри рамы, что позволит минимизировать попадание пыли и одновременно улучшить систему охлаждения. На раму устанавливается каретка с измерительными датчиками. Синхронность и точность перемещения верхней и нижней части каретки обеспечивает высокая точность изготовления каждого узла сканера.

Каретка сканера

Привод каретки осуществляется Моторредукторы, скорость которого регулируется частотным преобразователем, а управление перемещением по всей длине бумажного полотна – контроллером Siemens, согласно заданного алгоритма.

Область сканера условно разделена на 2 части:

– служебная зона (гараж) – зона обслуживания;

– рабочая область – зона перемещения каретки по формату полотна.

Питание сканера осуществляется от сети переменного тока с помощью системы питания АС / DC и DC / DC. При перебоях с электропитанием система подпитывается от промышленного источника бесперебойного питания установленного на станции оператора. Полученные сигналы от датчиков передаются на шкаф управления, где обрабатываются контроллером и передаются на станцию оператора для визуализации.

Шкаф управления

Центральным звеном системы контроля качества является промышленный программируемый логический контроллер (PLC) Siemens Simatic S7 серии 300. Сборка шкафа (степень защиты IP55) осуществляется с применением коммутационной аппаратуры ведущих мировых производителей (Wago, Schneider Electric, ABB), что позволяет осуществить качественную кабельную разводку, легко доступную для дальнейшего обслуживания и с возможностью будущего расширения системы.

Функции контроллера:

– Сбор всех контролируемых сигналов с первичных устройств и датчиков;

– Обработка сигналов, математические вычисления и выдача сигналов в соответствии с заданным алгоритмом;

– обеспечение передачи измеренных сигналов с датчиков на устройство человеко-машинного интерфейса (станцию оператора)

– Управление приводной частью сканирующего устройства;

– Управление контурами БДМ;

Состав шкафы управления:

– контроллер Siemens Simatic S7 серии 300;

– модули ввода-вывода;

– модуль скоростного счета;

– сетевое оборудование Profibus и Profinet;

– фирменное программное обеспечение нижнего уровня;

– коммутационное оборудование;

– защитное оборудование;

– кабельное хозяйство;

Модульная конструкция промышленных контроллеров позволяет в дальнейшем проводить наращивание системы, включать ее в АСУ ТП предприятия, измерять другие технологические параметры, регулировать данные измерений.

Станция оператора выполнена на основе промышленного ПК с тактильным экраном, имеет степень защиты IP66 и может быть установлена в удобном для персонала месте, в непосредственной близости у сканирующего устройства. Система графической визуализации выполнена на базе SCADA Citect / WinCC и имеет логический, интуитивно понятный интерфейс оператора. Введенные оператором команды тщательно отслеживаются и проверяются системой, позволяющей минимизировать ошибки вызваны «человеческим фактором».

Станция оператора:

Станция оснащена промышленным источником бесперебойного питания, исключающий потери данных при перебоях с электропитанием. Связь со шкафом управления осуществляется по протоколу Ethernet.

Состав:

– Промышленный ПК с тактильным монитором;

– Промышленный бесперебойный блок питания;

– Сетевое оборудование;

– Коммутационная аппаратура.

Для измерения текущих параметров бумаги в каретку может быть установлено на выбор до 4 измерительных датчиков. Сигналы от датчиков поступают на контроллер, обрабатываются и передаются на систему визуализации. В датчиках применяются комплектующие лучших мировых производителей. Все компоненты выбраны для промышленных применений с высоким рабочим температурным диапазоном.

Базовая система комплектуется двумя датчиками:

– датчик измерения массы 1м 2, радиоизотопный или инфракрасный;

– датчик измерения влажности 1м 2, инфракрасный;

Опционально:

– датчик измерения непрозрачности, инфракрасный;

– датчик измерения зольности, радиоизотопный;

– датчик измерения толщины, контактный;

Радиоизотопный датчик измерения массы.

Для измерения массы 1м 2 бумажного полотна используется радиоизотопный датчик. Принцип работы датчика основан на зависимости прохождения ионизирующего излучения через материал в зависимости от его массы и плотности.

В датчик может быть установлено 2 типа источника ионизирующего излучения:

– Изотоп Pr 147, который позволяет проводить высокоточные измерения в диапазоне от 20 до 180 грамм;

– Изотоп Kr 85, который позволяет проводить измерения в широком диапазоне массы бумаги с весом более 180 грамм. Диапазон измерений от 80 до 1000 грамм.

При работе в условиях высоких температур, датчик оснащается активной системой охлаждения, где непосредственно в корпус датчика подается кондиционированный холодный воздух. Данная система позволяет избежать высокого нагрева датчика, значительно стабилизировать, повысить точность измерений.

Инфракрасный датчик измерения влажности и массы.

Для измерения влажности бумажного полотна в систему устанавливается инфракрасный датчик влажности. В основу измерения положен принцип соотношения абсорбции веществом волн ближней инфракрасной области светового излучения.

Код заказа: TT-PP001.00-00