Система контролю якості QCS призначена для оперативного контролю та управління параметрами паперового полотна в процесі його виробництва в поздовжньому і поперечному напрямках (маса 1м 2 , вологість, зольність, товщина, прозорість).

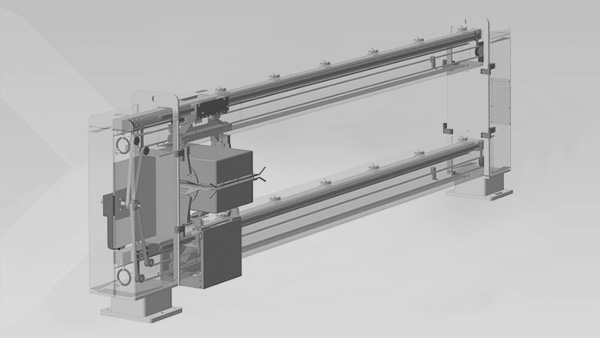

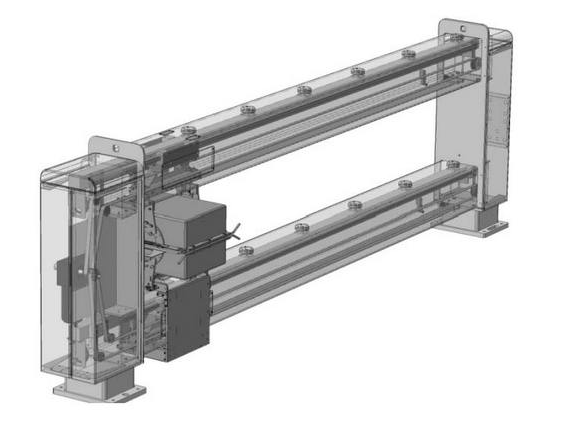

Скануючий пристрій.

В системі використовується скануючий пристрій (сканер) п’ятого покоління з суцільнозварний рами підвищеної жорсткості для паперового полотна шириною до 4000 мм. Всі матеріали і покриття ретельно підібрані, що дозволяє працювати системі в умовах високої вологості і температури.

Скануючий пристрій

Сканер оснащується активною системою подачі повітря для створення надлишкового тиску всередині рами, що дозволить мінімізувати потрапляння пилу і одночасно поліпшити систему охолодження. На раму встановлюється каретка з вимірювальними датчиками. Синхронність і точність переміщення верхньої і нижньої частини каретки забезпечує висока точність виготовлення кожного вузла сканера.

Каретка сканера

Привід каретки здійснюється Моторредуктори, швидкість якого регулюється частотним перетворювачем, а управління переміщенням по всій довжині паперового полотна – контролером Siemens, згідно заданого алгоритму.

Область сканера умовно розділена на 2 частини:

– службова зона (гараж) – зона обслуговування;

– робоча область – зона переміщення каретки по формату полотна.

Харчування сканера здійснюється від мережі змінного струму за допомогою системи харчування АС / DC та DC / DC. При перебоях з електроживленням система підживлюється від промислового джерела безперебійного живлення встановленого на станції оператора. Отримані сигнали від датчиків передаються на шафу управління, де обробляються контролером і передаються на станцію оператора для візуалізації.

Шафа управління

Центральною ланкою системи контролю якості є промисловий програмований логічний контролер (PLC) Siemens Simatic S7 серії 300. Збірка шафи (ступінь захисту IP55) здійснюється із застосуванням комутаційної апаратури провідних світових виробників (Wago, Schneider Electric, ABB), що дозволяє здійснити якісну кабельну розводку, легко доступну для подальшого обслуговування та з можливістю майбутнього розширення системи.

Функції контролера:

– Збір всіх контрольованих сигналів з первинних пристроїв і датчиків;

– Обробка сигналів, математичні обчислення і видача сигналів відповідно до заданого алгоритму;

– Забезпечення передачі виміряних сигналів з датчиків на пристрій людино-машинного інтерфейсу (станцію оператора);

– Управління приводний частиною скануючого пристрою;

– Управління контурами БДМ;

Склад шафи управління:

– контролер Siemens Simatic S7 серії 300;

– модулі вводу-виводу;

– модуль швидкісного рахунку;

– мережеве обладнання Profibus і Profinet;

– фірмове програмне забезпечення нижнього рівня;

– комутаційне обладнання;

– захисне обладнання;

– кабельне господарство;

Модульна конструкція промислових контролерів дозволяє в подальшому проводити нарощування системи, включати її в АСУ ТП підприємства, вимірювати інші технологічні параметри, регулювати данні вимірювань.

Станція оператора виконана на основі промислового ПК з тактильним екраном, має ступінь захисту IP66 і може бути встановлена в зручному для персоналу місці, в безпосередній близькості біля скануючого пристрою. Система графічної візуалізації виконана на базі SCADA Citect / WinCC і має логічний, інтуїтивно зрозумілий інтерфейс для оператора. Введені оператором команди ретельно відстежуються і перевіряються системою, що дозволяє мінімізувати помилки викликані «людським фактором».

Станція оператора

Станція оснащена промисловим джерелом безперебійного живлення, що виключає втрати даних при перебоях з електроживленням. Зв’язок з шафою керування здійснюється по протоколу Ethernet.

Склад:

– Промисловий ПК з тактильним монітором;

– Промисловий безперебійний блок живлення;

– Мережеве обладнання;

– Комутаційна апаратура.

Для вимірювання поточних параметрів паперу на каретку може бути встановлено на вибір до 4 вимірювальних датчиків. Сигнали від датчиків надходять на контролер, обробляються і передаються на систему візуалізації. У датчиках застосовуються комплектуючі кращих світових виробників. Всі компоненти вибрані для промислових застосувань з високим робочим температурним діапазоном.

Базова система комплектується двома датчиками:

– датчик вимірювання маси 1м 2 , радіоізотопний або інфрачервоний;

– датчик вимірювання вологості 1м 2 , інфрачервоний;

Опціонально :

– датчик вимірювання непрозорості, інфрачервоний;

– датчик вимірювання зольності, радіоізотопний;

– датчик вимірювання товщини, контактний;

Радіоізотопний датчик вимірювання маси .

Для вимірювання маси 1м 2 паперового полотна використовується радіоізотопний датчик. Принцип роботи датчика заснований на залежності проходження іонізуючого випромінювання через матеріал в залежності від його маси і щільності.

У датчик може бути встановлено 2 типу джерела іонізуючого випромінювання:

– Ізотоп Pr 147, який дозволяє проводити високоточні вимірювання в діапазоні від 20 до 180 грам;

– Ізотоп Kr 85, який дозволяє проводити вимірювання в широкому діапазоні маси паперу з вагою більше 180 грам. Діапазон вимірювань від 80 до 1000 грам.

При роботі в умовах високих температур, датчик обладнується активною системою охолодження, де безпосередньо в корпус датчика подається кондиційоване холодне повітря. Дана система дозволяє уникнути високого нагріву датчика, значно стабілізувати, підвищити точність вимірювань.

Інфрачервоний датчик вимірювання вологості і маси.

Для вимірювання вологості паперового полотна в систему встановлюється інфрачервоний датчик вологості. В основу виміру покладено принцип співвідношення абсорбції речовиною хвиль ближній інфрачервоній області світлового випромінювання.

Код замовлення: TT-PP001.00-00