Современная производственная цепочка производства бумаги требует внедрения новых технологий автоматизации для максимального повышения производительности, повышение рентабельности, снижение затрат энергоносителя на единицу выпускаемой продукции. Качественные показатели продукции повышаются, процесс производства становится стабильным. Минимизируется зависимость от человеческого фактора. Большие скорости и ширина потребовали создания нового поколения систем автоматического управления и контроля качества готовой продукции.

Производственная компания – ООО «Тригла» производит оборудование контроля качества и системы автоматики удовлетворяет современным тенденциям развития целлюлозно-бумажной промышленности. Особое место в номенклатуре выпускаемого оборудования занимает система контроля и управления качеством.

Внедрение системы позволяет

– уменьшить в 2..4 раз колебания показателей качества;

– снизить на 5..7% расходы волокнистых и химических материалов путем точного регулирования средней массы бумажного полотна;

– снизить энергетические затраты на 10-20% путем точного регулирования средней влажности, автоматическим управлением пароконденсатной схеме;

– системы автоматического управления дозированием композиции, управлением проклейкой позволяют повысить скорость БДМ на 5-10% за счет увеличения механических показателей бумаги, снижается обрывность БДМ;

– увеличить качество продольного направления бумажного полотна путем точного управления актюатором напорного ящика, точное управление системой разведения водяными струями.

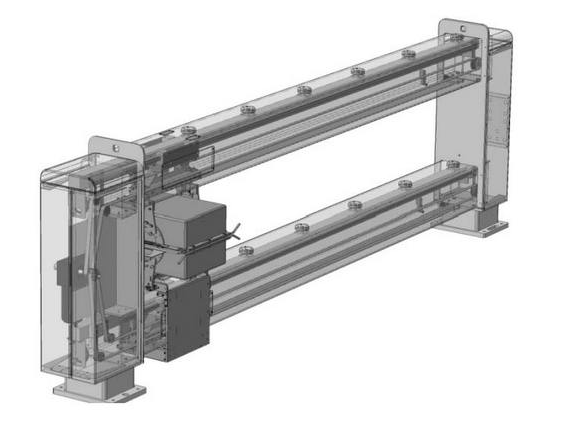

Главным механизмом системы контроля является сканирующее устройство.

Сканирующее устройство

Компания производит выпуск третьего поколения сканирующих устройств PapScanTrigla. Сканирующие устройства производятся на производственных мощностях компании. В изделии используются только высококачественные изделия и комплектующие известных производителей (Siemens, Bosch, Lenze, Siemens). Система контроля качества позволяет отслеживать качество изготовления каждого узла, отдельной делали. Базовый компонент сканирующего устройства – траверсов рама. Рама представляет собой цельносварную стальная конструкция.

Используются прецизионные балки производства Rexton, механизм специального плавающего крепления балок, качество обработки поверхностей позволяют получить точность позиционирования измерительных датчиков менее 1 мм по обеим осям движения каретки.

Датчик

В раме применяется система компенсации температурных деформаций конструкции. Теплоотражающие экраны и система нагнетательного охлаждения позволяют эксплуатировать систему в самых жестких условиях эксплуатации.

Привод системы траверсирования выполнен на планетарном мотор-редукторе Lenze (Германия). Применение частотного инвертора Mitsubishi для управления приводом c инкрементального энкодером высокого разрешения позволило получить точность позиционирования меньше 0.2 мм задается позиции при позиционном перемещении. Скорость движения каретки до 30 м / мин, рабочая 15 м / мин.

Важным узлом для точного измерения показателей бумаги является измерительные датчики. На каретку одновременно могут устанавливаться до четырех измерительных датчиков.

Номенклатура датчиков:

– Инфракрасный измеритель веса;

– Радиоизотопный измеритель веса;

– Инфракрасный измеритель влажности;

– Измеритель непрозрачности;

– контактный элекро-магнитный измеритель толщины.

Измерительные датчики имеют стандартизированный выход 4-20 мА при разрядности внутреннего ЦАП 16 бит. Кроме того датчики имеют интерфейс RS485 (Modbus RTU). Применение стандартизированного токового выхода позволяет удобно и быстро производить инсталляцию датчиков, проводить калибровку и настройки. Полная внутренняя диагностика, индикация внутренних состояний задается и передается по интерфейсу RS485. Наличие двухканального интерфейсного решения с резервированием при передаче позволило значительно увеличить надежность изделия в работе.

В датчике применяются комплектующие известных производителей, все компоненты выбраны для индустриальных применений с рабочим температурным диапазоном от -25 до 125 градусов Цельсия. Современная схемотехника и оптимальное энергопотребление позволило исключить дополнительное водяное и воздушное охлаждение. Корпуса изделий выполняются с учетом требований IP67 и могут эксплуатироваться в самых жестких условиях.

Качество выбора технических решений, проектирование, изготовление, многочасовое тестирование позволяют гарантировать долгосрочную стабильность (воспроизводимость результатов измерений).

Ядро обработки информации находится в программируемые логические контроллеры (PLC) Simens Simatic S7 третьей серии.

Контроллер Simens

Применение PLC позволило построить систему управления открытой, легко расширяемой. Система работает с несколькими операторскими станциями одновременно, отдельно останавливаются станции на накате, станция сушильщика. Удаленный мониторинг и система документирования, передачи данных в сети Internet вот не полный список всех дополнительных функций.

Важнейшим критерием в работе компании является качество, надежность, метрологическая точность и стабильность. Оптимизация технических решений по критерию цена / качество позволяют получить максимальный экономический эффект. Период окупаемости системы составляет в среднем 8-10 месяцев. Компания предлагает оптимальное, а значит лучшее решение.