Сучасна виробнича ланцюжок виробництва паперу вимагає впровадження нових технологій автоматизації для максимального підвищення продуктивності, підвищення рентабельності, зниження витрат енергоносія на одиницю продукції, що випускається. Якісні показники продукції підвищуються, процес виробництва стає стабільним. Мінімізується залежність від людського чинника. Великі швидкості і ширина зажадали створення нового покоління систем автоматичного управління та контролю якості готової продукції.

Сучасна виробнича ланцюжок виробництва паперу вимагає впровадження нових технологій автоматизації для максимального підвищення продуктивності, підвищення рентабельності, зниження витрат енергоносія на одиницю продукції, що випускається. Якісні показники продукції підвищуються, процес виробництва стає стабільним. Мінімізується залежність від людського чинника. Великі швидкості і ширина зажадали створення нового покоління систем автоматичного управління та контролю якості готової продукції.

Виробнича компанія – ТОВ «Тригла» виробляє обладнання контролю якості та системи автоматики задовольняє сучасним тенденціям розвитку целюлозно-паперової промисловості. Особливе місце в номенклатурі устаткування, що випускається займає система контролю і управління якістю.

Впровадження системи дозволяє:

– зменшити в 2..4 раз коливання показників якості;

– знизити на 5..7% витрати волокнистих і хімічних матеріалів шляхом точного регулювання середньої маси паперового полотна;

– знизити енергетичні витрати на 10-20% шляхом точного регулювання середньої вологості, автоматичним управлінням пароконденсатной схемою;

– системи автоматичного управління дозуванням композиції, управлінням проклеюванням дозволяють підвищити швидкість БДМ на 5-10% за рахунок збільшення механічних показників паперу, знижується обривність БДМ;

– збільшити якість поздовжнього напрямку паперового полотна шляхом точного управління актюатором напірного ящика, точне управління системою розведення водяними струменями.

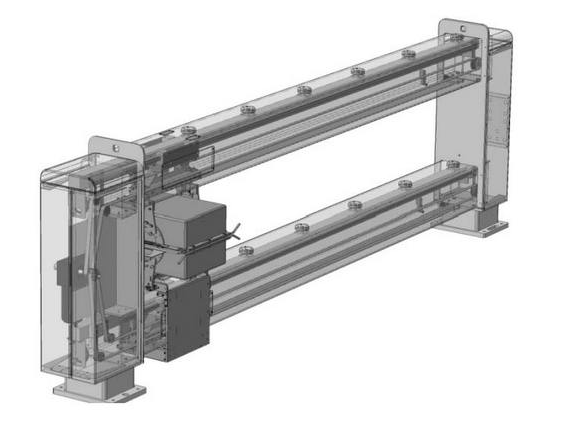

Головним механізмом системи контролю є скануючий пристрій.

Скануючий пристрій

Компанія виробляє випуск третього покоління скануючих пристроїв PapScanTrigla . Скануючі пристрої виробляються на виробничих потужностях компанії. У виробі використовуються тільки високоякісні вироби і комплектуючі відомих виробників (Siemens, Bosch, Lenze, Siemens). Система контролю якості дозволяє відстежувати якість виготовлення кожного вузла, окремої робили. Базовий компонент скануючого пристрою – траверсів рама. Рама являє собою суцільнозварну сталева конструкцію.

Використовуються прецизійні балки виробництва Rexton, механізм спеціального плаваючого кріплення балок, якість обробки поверхонь дозволяють отримати точність позиціонування вимірювальних датчиків менше 1 мм по обох осях руху кареток.

Датчик

У рамі застосовується система компенсації температурних деформацій конструкції. Теплоотражающие екрани і система нагнетательного охолодження дозволяють експлуатувати систему в найжорсткіших умовах експлуатації.

Привід системи траверсірованія виконаний на планетарному мотор-редукторі Lenze (Німеччина). Застосування частотного інвертора Mitsubishi для управління приводом c інкрементального енкодером високого дозволу дозволило отримати точність позиціонування менше 0.2 мм задається позиції при позиційному переміщенні. Швидкість руху кареток до 30 м / хв, робоча 15 м / хв.

Важливим вузлом для точного вимірювання показників паперу є вимірювальні датчики. На каретку одночасно можуть встановлюватися до чотирьох вимірювальних датчиків.

Номенклатура датчиків:

– Інфрачервоний вимірювач ваги;

– Радіоізотопний вимірювач ваги;

– Інфрачервоний вимірювач вологості;

– Вимірювач непрозорості;

– контактний елекро-магнітний вимірювач товщини.

Вимірювальні датчики мають стандартизований вихід 4-20 мА при розрядності внутрішнього ЦАП 16 біт. Крім того датчики мають інтерфейс RS485 (Modbus RTU). Застосування стандартизованого токового виходу дозволяє зручно і швидко виробляти інсталяцію датчиків, проводити калібрування і налаштування. Повна внутрішня діагностика, індикація внутрішніх станів задається і передається по інтерфейсу RS485. Наявність двоканального интерфейсного рішення з резервуванням при передачі дозволило значно збільшити надійність виробу в роботі.

У датчику застосовуються комплектуючі відомих виробників, всі компоненти вибрані для індустріальних застосувань з робочим температурним діапазоном від -25 до 125 градусів Цельсія. Сучасна схемотехніка і оптимальне енергоспоживання дозволило виключити додаткове водяне і повітряне охолодження. Корпуси виробів виконуються з урахуванням вимог IP67 і можуть експлуатуватися в найжорсткіших умовах.

Якість вибору технічних рішень, проектування, виготовлення, багатогодинне тестування дозволяють гарантувати довгострокову стабільність (відтворюваність результатів вимірювань).

Ядро обробки інформації знаходиться в програмованої логічному контролері (PLC) Simens Simatic S7 третьої серії.

Контролер Simens

Застосування PLC дозволило побудувати систему управління відкритою, легко розширюваної. Система працює з декількома операторськими станціями одночасно, окремо зупиняються станції на накаті, станція сушильника. Віддалений моніторинг і система документування, передача даних в мережу Internet ось не повний список всіх додаткових функцій.

Найважливішим критерієм в роботі компанії є якість, надійність, метрологічна точність і стабільність. Оптимізація технічних рішень за критерієм ціна / якість дозволяють отримати максимальний економічний ефект. Період окупності системи складає в середньому 8-10 місяців. Компанія пропонує оптимальне, а значить краще рішення.